Винтовой компрессор относится к семейству поршневых компрессоров. Объемные насосы прямого вытеснения создают поток путем применения расширяющейся полости на стороне всасывания и уменьшающейся полости на стороне нагнетания. Газ, захваченный внутри поршневой машины, представляет собой фиксированный объем, который затем сжимается или вытесняется в нагнетательный коллектор.

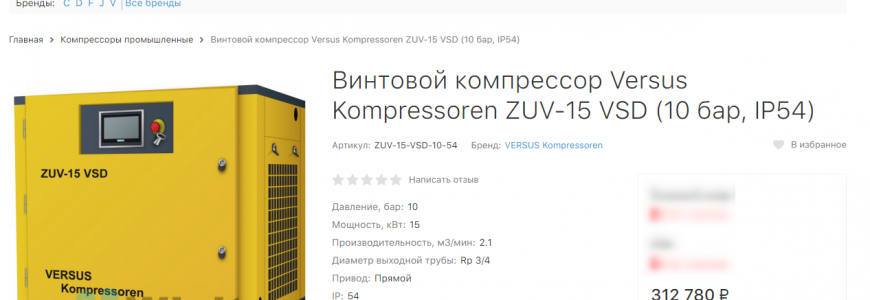

На https://wigit.ru/vintovoy-kompressor-versus-kompressoren-zuv-15-vsd-10-bar-ip54/ вы можете приобрести винтовой компрессор Versus Kompressoren ZUV-15 VSD (10 бар, IP54).

Двумя наиболее часто используемыми компрессорами сегодня являются ротационный винт (винтовой ротор) и возвратно-поступательный поршень. По сравнению с ними, вращающийся винт не использует клапаны, он легче по весу, чем возвратно-поступательный поршень, не имеет пульсаций, что делает требования к фундаменту менее экстремальными, и сохраняет свою конструктивную эффективность в течение всего времени эксплуатации, поскольку роторы никогда не соприкасаются друг с другом. Винтовой компрессор был первоначально разработан в середине 1950-х годов и в конечном итоге был разработан для работы между поршневыми и центробежными машинами для коммерческого, промышленного и газового применения.

Винтовой компрессор состоит из двух сцепленных спиральных роторов, содержащихся в корпусе. Зазор между роторами и между корпусом и роторами обычно составляет от 0,003 дюйма до 0,005 дюйма. Ведущий или ведущий ротор соединен через удлинение вала с электродвигателем или двигателем. В случае машины с впрыском масла охватывающий ротор приводится в движение охватываемым ротором через тонкую пленку масла. Сухой винтовой компрессор использует набор зубчатых передач для обеспечения правильного вращения.

Диаметр и длина роторов регулируют конечное давление и мощность, которую может производить машина. По мере увеличения диаметра ротора увеличивается и производительность воздушных насосов; По мере увеличения длины ротора увеличивается и конечное давление насоса.

Когда мощность подается на охватываемый ротор, он начинает выходить из зацепления с охватывающим ротором, создавая пустоту, позволяющую всасывать газ через впускное отверстие. По мере прохождения ротора мимо впускного отверстия межлепестковое пространство продолжает расширяться до тех пор, пока газ полностью не заполнит межлопастное пространство. Когда охватываемый ротор входит в межлопастное пространство, он начинает транспортировать и сжимать газ по направлению к выпускному отверстию. Когда роторы вращаются, заполненные газом канавки изолируются стенками корпуса, создавая камеру сжатия, куда затем впрыскивается смазка для обеспечения охлаждения, уплотнения и смазки.

Продолжающееся вращение приводит к уменьшению объема газа до указанного расчетного давления. Наконец, сжатый газ и смазка направляются через нагнетательный патрубок, а затем в двухфазный сепаратор, где происходит разделение нефти и газа. Масло фильтруется с помощью 10-микронного навинчиваемого автомобильного фильтра, а затем охлаждается воздухом или водой перед повторным впрыском в камеру сжатия. Тип масла, используемого в этих машинах, представляет собой синтетическое углеводородное масло с вязкостью ISO 100, 150 или 220 и выбирается в зависимости от удельного веса газа. Правильный анализ газа имеет решающее значение при выборе масла, так как при первом запуске газ снижает вязкость масла. В случае воздушного компрессора газ затем направляется в доохладитель с воздушным охлаждением, где до 70% всасываемого водяного пара конденсируется из газового потока перед входом в подающий коллектор.

Компрессионный порт расположен и обрезан для достижения коэффициента рабочего давления. Для достижения наибольшей эффективности важно, чтобы соответствующая геометрия соответствовала требованиям к рабочему давлению. В некоторых конструкциях винтовых компрессоров используется регулируемый нагнетательный клапан, который постоянно стремится к максимальной эффективности, открываясь и закрываясь в зависимости от условий давления в системе. Когда компрессор обнаруживает снижение потребности системы в воздухе (рост давления), выпускной клапан позволяет воздуху циркулировать обратно к входу без сжатия для удовлетворения потребности системы. Чистым эффектом является более короткая длина ротора, что приводит к работе с переменным рабочим объемом, что позволяет снизить требования к мощности.